마일드 하이브리드 전기차(Mild Hybrid :MHEV)– architectures

이 기사에서는 MHEV(Middle Hybrid Electric Vehicles)를 위한 다양한 시스템 아키텍처를 살펴보고, 연비와 주행성 측면에서 가능한 제어 기능 및 장단점을 살펴보기로 한다.

다양한 유형의 하이브리드 전기 자동차와 마일드 하이브리드 전기 자동차를 만드는 방법을 기억하려면 다음 기사를 읽어 보십시오.

〇 마이크로, 마일드, 풀 및 플러그인 하이브리드 전기차 이해

〇 마일드 하이브리드 전기차(MHEV) – 소개

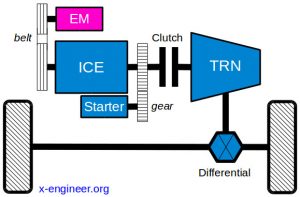

구조, 위상 또는 구성에 의해 차량에 하이브리드 전기 시스템의 주요 구성 요소의 위치를 파악한다. 전기 시스템과 차량의 나머지 부분 사이의 유일한 기계적 연결은 전기 기계를 통해 이루어지기 때문에, MHEV 아키텍처는 기본적으로 전기 기계의 위치와 파워트레인/드라이브트레인과의 연결 유형(벨트, 통합 또는 기어 메시)에 의해 정의된다.

48V 전기 시스템은 다음과 같은 몇 가지 이유로 마일드 하이브리드 MHEV 애플리케이션의 업계 표준이 되었다. 차량에 통합하는 것이 비교적 간단하다.

모듈형, 안전하고 컴팩트한 제품 구성부품의 중량이 비교적 작아서 차량 총중량에 미치는 영향이 제한됨

시스템 비용 대 성능(연료 효율, 토크 증대) 비율이 매우 경쟁적임

크랭크축 장착형 통합 스타터 제너레이터(Honda IMA 및 Mercedes Benz Blue Hybrid)를 제외하고, 본 문서에서 제시하는 모든 마일드 하이브리드 차량 아키텍처는 48V 시스템을 기반으로 한다.

MHEV 시스템의 파워트레인 구성

다음 측면에서 차량의 성능과 특성에 상당한 영향을 미친다.

l 통합비용

l 연비

l 동적 성능(토크 강화)

자동차 OEM과 자동차 Tier 1 시스템 공급업체들은 현재 MHEV를 위한 몇 가지 주요 파워트레인 아키텍처를 분석하고 평가하고 있다. 전기 기계는 다른 파워트레인 구성 요소와 비교하여 다음과 같은 5가지 주요 지점에서 배치될 수 있다.

Image: MHEV powertrain architectures

전기 기계 연결점에 대한 간략한 설명은 아래 표에 설명되어 있다.

| P0 | 전기 기계는 벨트를 통해 프론트 엔드 액세서리 구동(FEAD)에서 내연 엔진과 연결됨 |

| P1 | 전기 기계는 내연 기관의 크랭크축과 직접 연결된다. |

| P2 | 전기 기계는 (벨트를 통해) 측면 연결되거나 내연 기관과 변속기 사이에 통합된다. 전기 기계는 ICE에서 분리되고 동일한 속도(또는 복수의)를 갖는다. |

| P3 | 전기 기계는 변속기와 기어 메시를 통해 연결되며, 전기 기계는 ICE에서 분리되고 속도는 휠 속도의 배다. |

| P4 | 전기 기계는 차량의 리어 액슬에 있는 기어 메시를 통해 연결되며, 전기 기계는 ICE에서 분리되어 리어 액슬 드라이브 또는 휠 허브에 위치함 |

P0 및 P1 아키텍처는 엔진에서 전기 기계의 기계적 분리를 허용하지 않는다는 점이다. 반대쪽 P2, P3 또는 P4 구성에서는 클러치를 통해 엔진에서 전기 기계를 분리한다.

Belt Starter Generator Architecture (P0)

벨트 일체형 스타터 제너레이터의 BiSG로도 알려진 이 마일드 하이브리드 토폴로지는 48V 시스템이 기존 차량 아키텍처에 미치는 영향이 제한적이기 때문에 가장 비용 효율적이다.

하이브리드 전기차 애플리케이션에는 기존 파워트레인 구성 요소에 대한 영향과 고전압 배터리의 두 가지 주요 비용 요인이 있다. 통합 비용을 최소화하기 위해 차량 및 전송 아키텍처는 기존 차량과 동일하게 유지되어야 한다. 따라서 최소 비용을 달성하는 가장 쉬운 방법은 12V 교류 발전기(제너레이터)를 교체하여 48V 전기 기계를 기존의 엔진 액세서리 벨트 구동 장치에 통합하는 것이다.

Image: MHEV P0 architecture – Belt Starter Generator (BSG)

BiSG 아키텍처에서는 내연기관(ICE)과 전기기계를 분리할 수 없고 부속 벨트를 통해 기계적으로 연결된다. 따라서 이러한 구성의 단점 중 하나는 엔진 마찰 토크가 부스트 토크를 제공할 때와 전기 에너지를 회수할 때 전기 기계의 부가적인 손실이 발생한다.

BiSG MHEV 아키텍처의 주요 특성은 아래 표에 요약되어 있다.

| 전기기계성능 | 최대 토크(크랭크축): 최대 50Nm(벨트 풀리 비율 곱하기, 예: 2.8) 최대 전력: 12 … 14 kW 연속 전력: 2.5 … 3.5kW 효율성: 최대 85% |

| 연료 효율 | 새로운 유럽 주행 사이클(NEDC): 10 … 12% 전 세계 조화된 경차 테스트 절차(WLTP): 7 … 9% |

| 하이브리드모드 (기능) |

유휴 중지 & 시작 이동 중지 & 시작 엔진 부하 시프트 토크 어시스트(채우기) 토크 부스트 요트 / 타행주행 에너지 회복 브레이크 재생 |

| 장점 | 낮은 통합 비용 공기 또는 액체 냉각 전기 기계 통합 인버터(전기 기계 포함) 전기 기계용 모듈식 크기 전기 기계와 ICE 사이의 속도/토크 비율이 가능하여 전기 기계로부터의 전력 수요가 감소함 |

| 단점 | 벨트 구동으로 인한 토크 용량 제한 엔진 마찰 손실의 영향을 받는 에너지 회수 |

| 전반적인 특성 | 토크 부스팅 기능: 중간(벨트 슬립, 내구성 제한) 전기 에너지 회수: 중간(엔진 손실로 인한) 주행성 향상: 중간(토크 부스트 제한) 전기 크리프/주행: (토크 및 벨트 구동력이 제한되어 있음) 불가능 포장: 다른 구성 요소에 미치는 영향이 제한적인 간편한 구성 요소 통합 시스템 효율성: 중간(주로 FEAD의 벨트 드라이브 통합으로 인해) |

BiSG MHEV 아키텍처는 FEAD(Front End Accessory Drive) 설계에 상당한 영향을 미친다. 더 높은 토크와 더 많은 엔진 OFF/ON 사이클을 유지하려면 벨트 내구성을 높여야 한다. 가변 벨트 텐셔너는 다음을 제공해야 한다.

크랭킹 및 부스트 시 장력 증가(전기 기계에서 엔진으로 교체)

〇 회복 시 장력 증가(엔진에서 전기 기계로 변경)

〇 정상운전 시 장력 감소 (마찰손실을 줄이기 위해)

엔진의 NVH(Noise, Vibration and Harshness)와 엔진 크랭크축의 메인 베어링 내구성에도 상당한 영향을 미친다.

현재 48V BiSG MHEV 애플리케이션은 모두 12V 스타터를 사용한다. 그 이유는 콜드 엔진 시동, 특히 오랜 시간 동안 활동을 하지 않으면 높은 전기 기계 토크가 필요하기 때문이다(높은 엔진 마찰로 인해). 이것은 BiSG의 한계로, 전송될 수 있는 토크의 양이 벨트 슬립에 의해 제한되기 때문이다. 개선된 FEAD 벨트 설계와 향상된 내구성으로 12V 스타터를 탈거할 수 있으며 48V 전기 기계로 모든 기능을 수행할 수 있다.

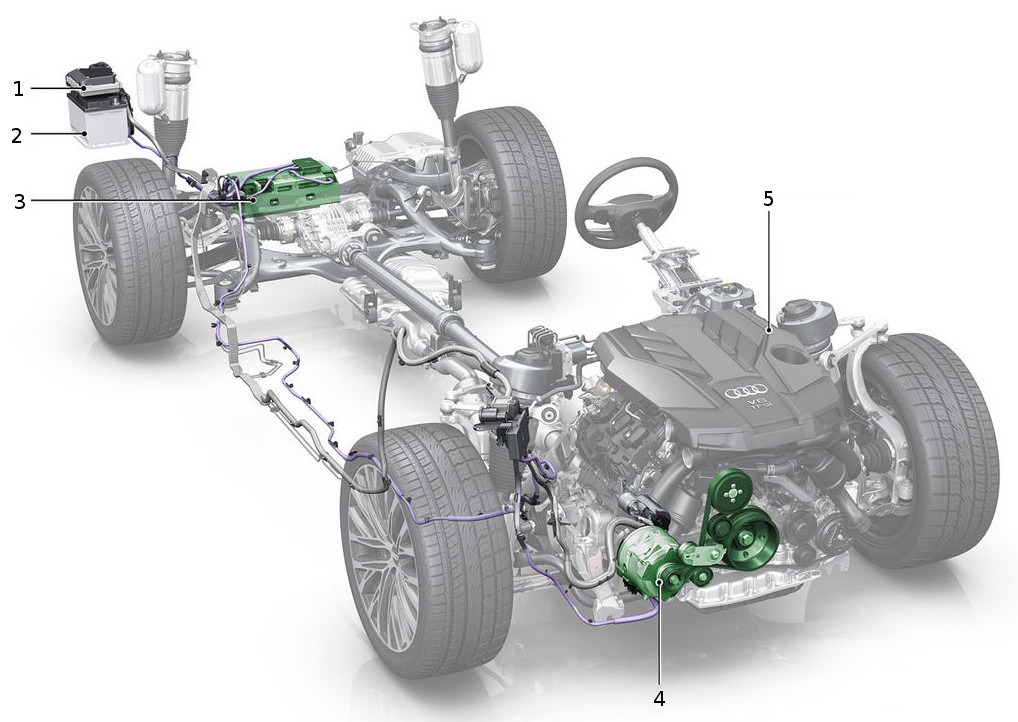

MHEV의 예는 48V 전기 시스템을 특징으로 하는 신형 아우디 A8이다.

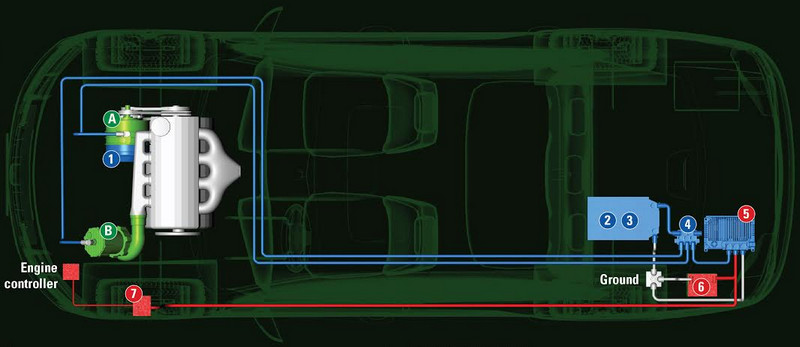

Image: Audi A8 48V MHEV

Credit: Audi

1. DC/DC 컨버터

2. 저전압 배터리(12V)

3. 고전압 배터리(48V)

4. 48V 벨트 구동 시동기-제너레이터

5. 3.0 TFSI 내연기관

또한 상당수의 Tier 1 공급업체도 있으며, 48V P0 마일드 하이브리드 시스템을 자동차 애플리케이션에 통합할 수 있다.

Valeo’s 48V system MHEV

Image: Valeo Hybrid4All 48V MHEV system components

Credit: Valeo

1. 파워트레인 컨트롤 유닛(PCU)

2. 14V 배터리 센서

3. 벨트 스타터 제너레이터(BSG) 8 – 12kW / 55Nm Peak(인버터 포함)

4. DC/DC 컨버터, 60V/12V, 2kW

5. 48V 배터리, 200~600Kj

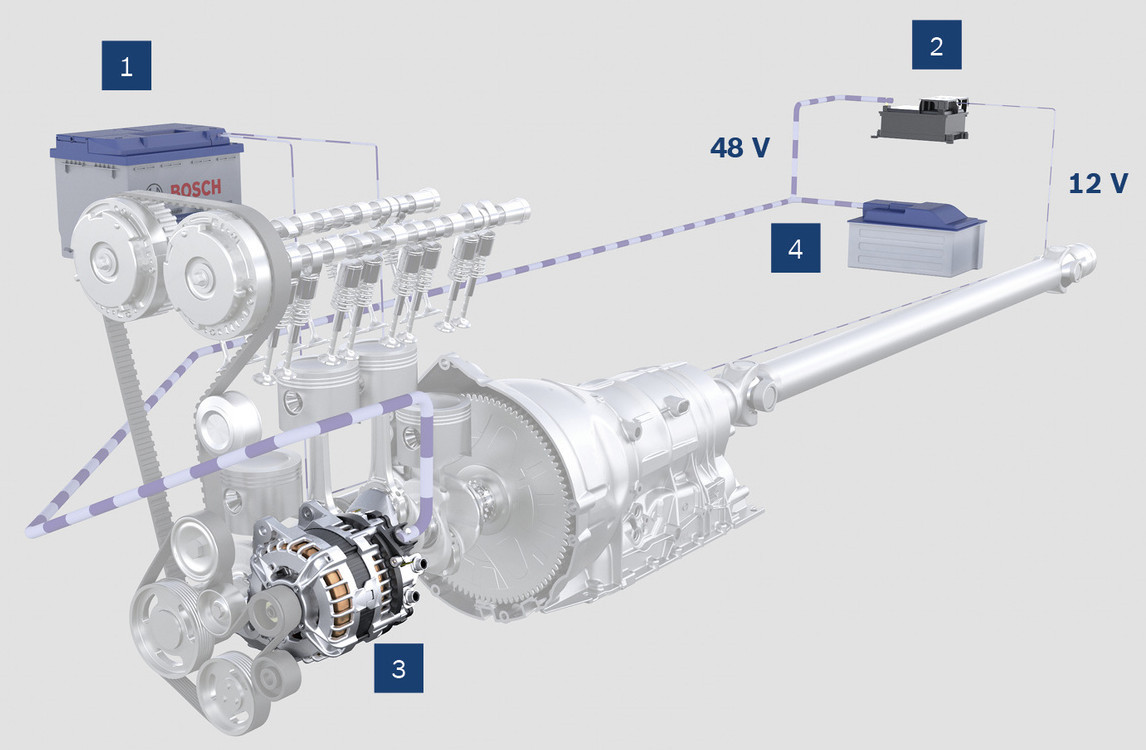

Bosch’s 48V system MHEV

Image: Bosch 48V MHEV – components of the boost recuperation system

Credit: Bosch

1. 저전압 배터리(12V)

2. DC/DC 컨버터

3. 전기 기계(전기 & 발전기)

4. 고전압 배터리(48V)

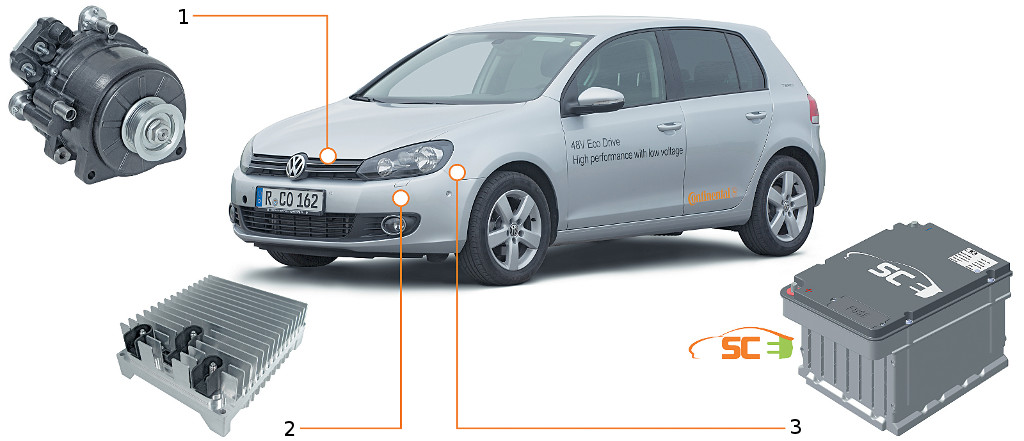

Continental’s 48V system MHEV

Image: Continental 48V MHEV system components

Credit: Continental

1. 인버터가 통합된 전기 기계

2. DC/DC 컨버터(48V/12V)

3. Li-Iion

Delphi’s 48V system MHEV

Image: Delphi’s 2nd Generation 48V MHEV system

Credit: Delphi

48-VOLT 출시 지원

A. 전기 모터/제너레이터: Stop & Start 작동 중에 엔진을 시동하고 휠에 약간의 동력을 공급하며, 이후에는 제동 중에 배터리를 충전한다.

B. E-차저(전기 공기 압축기): 정지 상태에서 벗어나 주행하는 동안 부스트 기능을 제공하고 배기 터보차저를 보완하여 터보 지연을 제거

48-VOLT 시스템

1. 48볼트 인버터: DC 배터리 전류를 AC 전류로 변경하여 전기 모터에 전원을 공급한다.

2. 48배터리 리튬이온배터리: 제동 중 재생된 에너지를 저장하여 나중에 차량에 사용할 수 있도록 함

3. 배터리 제어기: 배터리 충전 상태 조절

4. 배전함: 내장 퓨즈 포함

12-VOLT 시스템

5. DC/DC 컨버터: 48V에서 12V로 변경

6. 12인치 배터리 – 오래된 기구이지만 더 작음

7. 12단 전기 배전 센터: 센터 콘솔, 시트 및 창문은 물론 기타 12단 기기에도 전원을 공급한다.

48V P0 마일드 하이브리드 아키텍처는 비교적 낮은 통합 비용과 CO2 배출량 감소 및 동적 성능 향상 측면에서 상당한 이점을 결합하기 때문에 자동차 제조업체가 MHEV에 채택한 주류 기술이다.

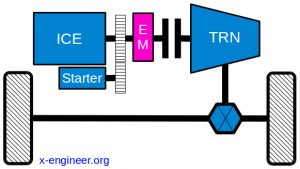

Crankshaft mounted electric machine (P1)

전기 기계가 크랭크축에 직접 연결된 P1 아키텍처는 Honda가 1세대 통합 모터 어시스트(IMA) 기술로 채택한 솔루션이다. 전기 모터는 제너레이터, 차량 감속 중, 엔진 시동기, 차량 가속 중 모터(엔진을 보조하는 모터)로 기능한다.

Image: MHEV P1 architecture – Integrated Starter Generator (ISG)

이 솔루션의 가장 큰 장점 중 하나는 (슬립으로 인한) 벨트 제한이 없기 때문에 전기 모터가 BiSG보다 높은 토크를 제공할 수 있다는 것이다. 그러나 전기 기계와 크랭크축 사이에는 속도/토크 비율이 없기 때문에 전기 모터의 토크 요구 조건은 상당히 까다로울 수 있다.

P1 MHEV 아키텍처의 두 가지 예는 다음과 같다.

Honda Insight Hybrid 2009(통합 모터 어시스트 기술 포함)

메르세데스 벤츠 S400 블루하이브리드 2010

Image: Integrated Motor Assist (IMA) for mild hybrid

Credit: Honda

예를 들어, 마일드 하이브리드 Honda Insight 2009용 크랭크축 장착 전기 기계의 주요 특성은 아래 표에 요약되어 있다.

| 전기기계성능 | 최대 토크(크랭크축): 최대 34Nm 최대 전력: 10kW 효율성: 최대 94% |

| 하이브리드 모드(기능) | 유휴 중지 & 시작 이동 중지 & 시작 엔진 부하 시프트 토크 어시스트(채우기) 토크 부스트 요트 / 타행주행 에너지 회복 브레이크 재생 |

| 이점 | 고효율 12V 스타터를 탈거할 수 있음 |

| 단점들 | 전기기계의 크기에 의해 제한되는 출력토크기 엔진 마찰 손실의 영향을 받는 에너지 회수 기존 차량 아키텍처에 대한 높은 영향 전기 구성 요소의 전반적인 비용 증가 전기 기계에서는 공기 냉각이 불가능함 |

| 전체적인 특성 | 토크 부스팅 기능: 높음(전기 기계가 가능한 경우) 전기 에너지 회수: 중간(엔진 손실로 인한) 주행성 향상: 중간(전기 기계의 토크 성능에 따라 다름) 전기 크리프/주행: 가능(전자 기계 토크 기능에 따라 다름) 포장: 어려운 구성요소 통합(이 아키텍처를 위해 특별히 설계된 파워트레인) 시스템 효율성: 높음(기어 메시 또는 벨트 손실 없음) |

Image: Mercedes Benz S400 BlueHybrid (MHEV)

Credit: Daimler

P0과 비교하여 P1 마일드 하이브리드 아키텍처의 일차적인 장점은 벨트 드라이브의 제거다. 이는 효율성이 약간 증가(벨트 손실은 더 이상 없음)하고 전기기계 토크는 진폭과 반응 면에서 더 높아질 수 있다는 것을 의미한다(벨트가 더 이상 미끄러지지 않음).

이 마일드 하이브리드 토폴로지에 의해 수행되는 기능(모드)은 BiSG(P0)와 유사하지만, 전체적으로 P1 구성은 기존 차량 아키텍처에 더 높은 비용과 더 높은 영향이라는 두 가지 큰 단점이 있다. 따라서 차량 제조업체와 시스템 공급업체는 MHEV 애플리케이션을 위한 크랭크축 장착 통합 스타터 제너레이터 솔루션의 추가 개발에 투자하지 않고 있다.

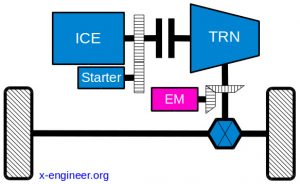

드라이브라인 사이드 전기 기계 MHEV 아키텍처

P0과 P1 마일드 하이브리드 구성 모두 기계적 분리 없이 엔진 측에 전기 기계가 있다. 이것은 토크 손실 때문에 토크 부스팅과 에너지 회복이 그리 효율적이지 못하게 만든다. 또한, 엔진이 꺼진 상태에서 코스트 작업 중에는 전기 에너지를 회수할 수 없다.

P2, P3, P4 마일드 하이브리드 아키텍처는 주로 전기 기계의 위치설정 때문에 에너지 흐름 효율 측면에서 더 좋다. 이러한 유형의 구성에서 전기 기계는 드라이브라인 연결 장치(클러치), 변속기의 입력축(P2) 또는 변속기 출력축(P3) 또는 리어 디퍼렌셜(P4) 뒤에 위치한다.

Image: MHEV P2 architecture – side EM |

Image: MHEV P2 architecture – integrated EM |

P2 구성에서, 전기 기계는 변속기에 측면 부착될 수 있고, 벨트를 통해 연결되거나, 변속기에 통합될 수 있으며, 기어 메시를 통해 연결될 수 있다.

P2 아키텍처의 주요 이점은 에너지 회수 잠재력의 증가와 추가적인 하이브리드 제어 기능(전기 크리프/드라이브 또는 타행주행 중 에너지 회수)의 가용성이다.

이러한 시스템의 통합비용이 높다는 것이 주된 단점이다.

Image: MHEV P3 or P4 architecture

P3 마일드 하이브리드 아키텍처에서는 전기 모터가 변속기의 출력축에 부착되어 있다. P4 아키텍처에서 전기 모터는 리어 액슬 드라이브 또는 휠 허브에 장착된다.

P3 또는 P4 위상의 주요 장점은 가장 높은 에너지 회복 잠재력이다. P0, P1 및 P2 구성과 비교했을 때, 드라이브라인이 분리되었을 때 엔진과 변속기 손실은 에너지 재생 중에 고려하지 않는다.

P3와 P4 아키텍처는 또한 고토크 전기 기계에 장착될 경우 전기 주행 모드(creep)의 가능성이 있다. P4 아키텍처는 차량의 4륜 구동 기능을 제공하며, 프론트 액슬은 내연기관으로 구동되고 리어 액슬은 전기 모터로 구동된다.

전기 기계가 드라이브라인 쪽에 있기 때문에 P2, P3 또는 P4 아키텍처의 경우 엔진 Stop & Start를 수행하기 위해서는 엔진 측에 다른 전기 기계를 장착해야 한다. 이 기능은 표준 강화 스타터(12V) 또는 벨트 일체형 스타터 제너레이터(12V 또는 48V)로 달성할 수 있다.

P2, P3, P4 마일드 하이브리드 아키텍처의 주요 특성은 아래 표에 요약되어 있다.

| 전기기계성능 | 최대 토크(크랭크축): 최대 50Nm 최대 전력: 21kW 효율성: 최대 95% |

| 연료 효율 | 새로운 유럽 주행 사이클(NEDC): 19 … 22% 전 세계 조화된 경차 테스트 절차(WLTP): 14 … 16% |

| 하이브리드 모드(기능) | Idle Stop & Start(엔진 측에 추가로 전기 기계가 있는 경우) Stop & Start 이동(엔진 측에 추가로 전기 기계가 있는 경우) (도로를 통과하는) 엔진 부하 변속 토크 어시스트(채우기) 토크 부스트 요트 / 타행주행 에너지 회복 브레이크 재생 전기 주행(크립) |

| 장점 | 최고효율 전기 주행(크립) 4륜 구동 모드(P4 아키텍처) |

| 단점 | 엔진 Stop & Start를 위한 추가 전기 기계 필요 기존 차량 아키텍처에 대한 높은 영향 전기 구성 요소의 전반적인 비용 증가 전기 기계에서는 공기 냉각이 불가능함 |

| 전반적 특성 | 토크 부스팅 기능: 높음(전기 기계가 가능한 경우) 전기 에너지 회수: 높음(엔진 손실의 영향을 받지 않음, 부분적으로 변속기 손실의 영향을 받음) 주행성 향상: 중간(전기 기계의 토크 성능에 따라 다름) 전기 크리프/주행: 가능(전자 기계 토크 기능에 따라 다름) 포장: 어려운 구성요소 통합(이 아키텍처를 위해 특별히 설계된 파워트레인) 시스템 효율성: 높음(기어 메시 손실만 해당) |

Getrag는 고토크 순 하이브리드 파워트레인용 전기 모터를 내장한 듀얼 클러치 변속기를 개발하고 있다.

예를 들어, 하이브리드 변화 6HDT451은 Getrag Powershift 6DCT451을 기반으로 하며 통합 전기 모터를 사용하여 신유럽 주행 사이클(NEDC)에서 CO2 배출량을 10% 이상 추가로 줄일 수 있다.

Middle-Hybrid 6HDT451은 중산층 및 상위 중산층 부문과 스포츠 유틸리티 차량(SUV)에 전면 횡방향 설치를 위해 개발되었다. 최대 450Nm의 토크는 동시 연소 엔진 및 전기 모터 작동을 통해 전송할 수 있다.

Getrag Powershift 트랜스미션 6HDT451은 4륜 구동과 쉽게 결합할 수 있으며, 트랜스미션을 위한 추가 구성 요소 없이 Start/Stop 기능을 보장한다.

Image: Getrag Hybrid Double Clutch Transmission

변속기는 다음과 같은 특성을 가진 고속 전기 기계를 통합하고 있다.

마일드 전기 기계에서 플러그인 하이브리드 아키텍처에 이르기까지 다양한 전기 기계 길이를 사용하여 확장 가능한 성능 제공

26~65kW의 전기 기계 출력(중간에서 플러그인 하이브리드 아키텍처까지)

48 ~ 400V 사이의 전기 기계 전압(온디에서 플러그인 하이브리드 아키텍처까지)

Valeo는 또한 전기 시스템 분야에서 세계 최고의 위치를 공고히 하고 이 분야에서 그것의 확장을 더욱 가속화하는 일을 하고 있다.

Valeo의 48V 전기화 파워트레인 솔루션은 가솔린 및 디젤 엔진 모델 모두에 적용할 수 있다. 특히 유럽 시장에서 가장 많이 팔리는 도시형 자동차와 소형 세단에 잘 어울린다.

Image: Valeo 48V Electric Rear Axle Drive (ERAD)

발레오는 2016 파리모터쇼에서 내연기관의 연료소비와 CO2 배출량을 줄이면서 차량의 동적 성능을 높이도록 설계된 새로운 솔루션인 48V e4Sport 마일드 하이브리드 시스템을 선보였다. 48 V 시스템은 다음과 같은 몇 가지 주요 구성 요소로 구성된다.

통합 벨트 스타터 제너레이터(BiSG)

전기 과급기

전자식 리어 액슬 구동(ERAD)

고전압 배터리(48V)

DC/DC 컨버터(48 – 12V)

48V e4Sport는 최대 제동 에너지를 회수하여 48V 배터리에 저장하여 다양한 기능을 제공

다음과 같은 용도:

스타터-프로토크를 통해 엔진 토크 증가

전자식 슈퍼차저를 사용하여 가속 및 부스트 단계에서 엔진 출력을 최대화

〇 순수전기모드 주행 및 저 그립 노면에서 주행 시, 리어 액슬을 48V eRAD에 연결하여 성능을 향상시켜 4륜 구동으로 차량을 효과적으로 전환

MHEV 시스템은 통합 전기적 초충전 기능을 갖춘 48V P4 아키텍처를 향해 지속적으로 진화하고 있다.

Image: Valeo’s roadmap for 48V mild hybrid systems

Credit: Valeo

MHEV 아키텍처와 관련하여 유지해야 할 몇 가지 주요 측면:

〇 차량 제조사에서 최초로 도입한 하이브리드 시스템은 P1이었으나 현재는 P0, P3, P4로 대체되고 있다.

〇 MHEV 산업표준은 48 V 전기통신망 기준

P0 아키텍처는 현재 가장 많이 사용되는 마일드 하이브리드 솔루션

③ CO2 감소와 효율성의 측면에서 높은 편익으로 인해 시장이 P4 아키텍처로 진화하고 있음

48 V MHEV 대부분과 전기 초충전 통합 예정

※ 출처 : x-engineer.org

◆ 전기 자동차 및 자동차 배터리에 대한 내용은 아래 참조 바랍니다.

전기차(electric car)의 구성 및 주요 부품

전기차(electric car)의 구성 및 주요 부품 전기차(electric car)의 주요 부품과 구성에 대하여 알아보자. 전기차의 주요 부품으로는 전기차 2차 배터리, 전기차 구동 모터, 감속기, DC-DC 컨버터, 인버터(I

www.korea-autonews.com

전기 자동차 전지의 종류와 요구 특성

전기 자동차 전지의 종류와 요구 특성 내연 기관의 핵심 기술은 엔진 및 파워 트레인이 핵심으로, 하나의 차량 개발 시 대부분의 리소스가 여기에 집중되고 있다. 그러나 전기 자동차 개발에 있

www.korea-autonews.com

전기 자동차용 2차 전지의 조건 및 개발 현황

전기 자동차용 2차 전지의 조건 및 개발 현황 전기 자동차용 2차 전지의 현황 전기 자동차의 대중화를 위해서는 전지기술의 발전이 절대적이다. 안전, 충전 시간, 전력 전달, 극한 온도에서의 성

www.korea-autonews.com

이차 전지의 개념 및 종류

이차 전지의 개념 및 종류 이차 전지(secondary cell, storage battery, rechargeable battery), 이전 명칭 축전지(accumulator)는 외부의 전기 에너지를 화학 에너지의 형태로 바꾸어 저장해 두었다가 필요할 때에

www.korea-autonews.com

'자동차 학습 > 하이브리드 자동차/PHEV' 카테고리의 다른 글

| micro, mild, full and plug-in hybrid electric vehicles에 대한 이해 (0) | 2020.10.08 |

|---|---|

| 하이브리드 자동차(Mechanism)의 분류 (0) | 2020.10.06 |

| 마일드 하이브리드 전기 자동차 (Mild Hybrid Electric Vehicle,MHEV) – 소개 (0) | 2020.10.03 |

| 하이브리드 자동차(Hybrid Car)의 배터리 조건 (0) | 2020.05.08 |

| 4. 플러그인 하이브리드 전기 자동차 (PHEV -Plug-in Hybrid Electric Vehicle) 및 하이브리드 전기 자동차(Hybrid Electric Vehicle) 비교 (0) | 2015.11.24 |